Jaki jest powód, dla którego wielkość cząstek młotka o wysokiej zawartości chromu do kruszarki udarowej przekracza normę?

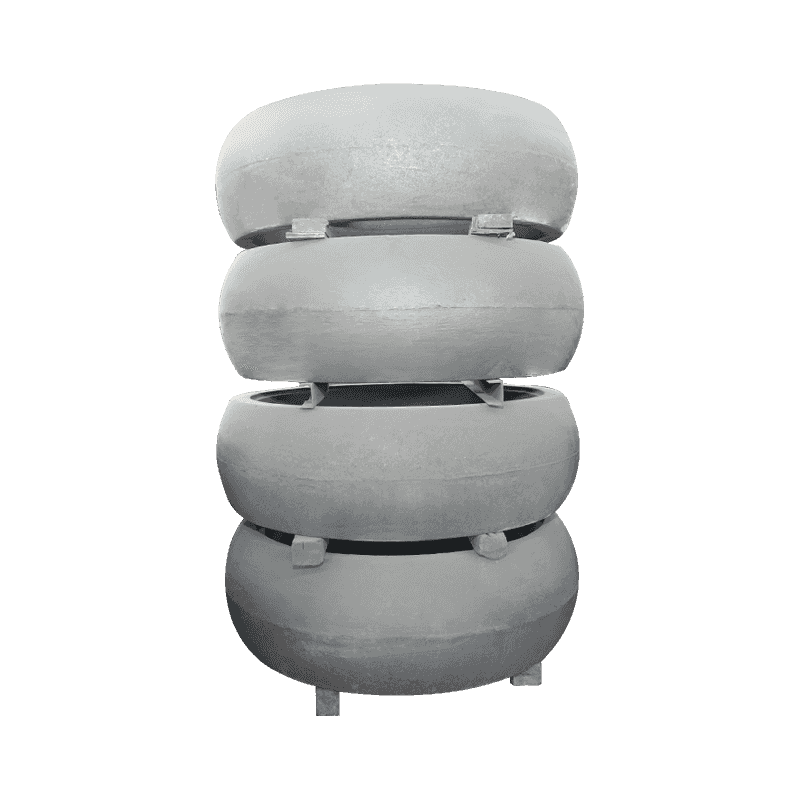

W górnictwie, przetwarzaniu odpadów budowlanych oraz produkcji kruszyw piaskowych i żwirowych kruszarki udarowe są podstawowym wyposażeniem, a kontrola wielkości cząstek wypływających z nich ma istotny wpływ na jakość produktu i wydajność produkcji. Jako kluczowy wrażliwy element wyposażenia, młot płytowy o wysokiej zawartości chromu charakteryzuje się doskonałą odpornością na zużycie i uderzenia. Jednak w rzeczywistej pracy, ze względu na wpływ różnych czynników, często pojawia się problem nadmiernej wielkości cząstek wyładowczych, co poważnie wpływa na stabilność i korzyści ekonomiczne linii produkcyjnej.

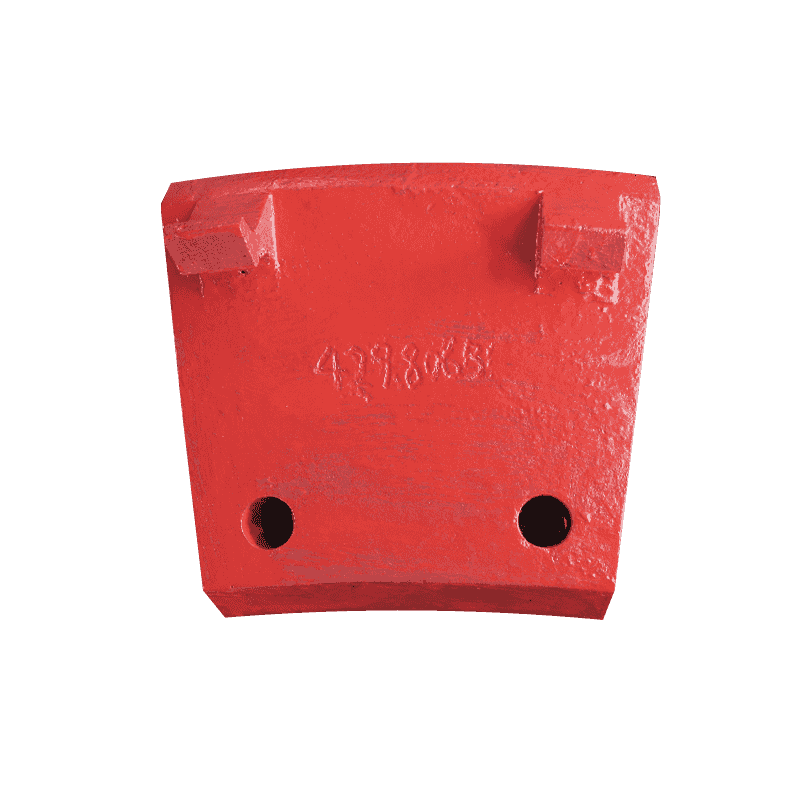

Stan zużycia Młotek płytowy o wysokiej zawartości chromu jest głównym czynnikiem prowadzącym do nadmiernego rozmiaru cząstek wyładowanych. W warunkach długotrwałego oddziaływania materiałów o wysokiej twardości na powierzchni młotka talerzowego pojawi się nierównomierny wzór zużycia, a stopień zużycia obszaru krawędziowego jest od 30% do 50% szybszy niż w obszarze środkowym. To nierównomierne zużycie zwiększa promień krzywizny powierzchni uderzającej młotka płytowego, zmniejsza powierzchnię styku zderzenia materiału i zmniejsza gęstość energii pojedynczego uderzenia o ponad 40%. Kiedy młot płytowy zużyje się do 70% swojego pierwotnego rozmiaru, jego skuteczność kruszenia materiału spadnie o 65%, co spowoduje, że materiał nie będzie wystarczająco rozdrobniony przedostający się do otworu wylotowego. Dane z monitoringu cementowni wykazały, że na każdy 1 mm wzrostu zużycia młota udział cząstek większych niż 5 mm w wylocie wzrośnie o 2,3 punktu procentowego, a gdy zużycie osiągnie 15 mm, wskaźnik przekroczenia wielkości cząstek przekroczy 30%.

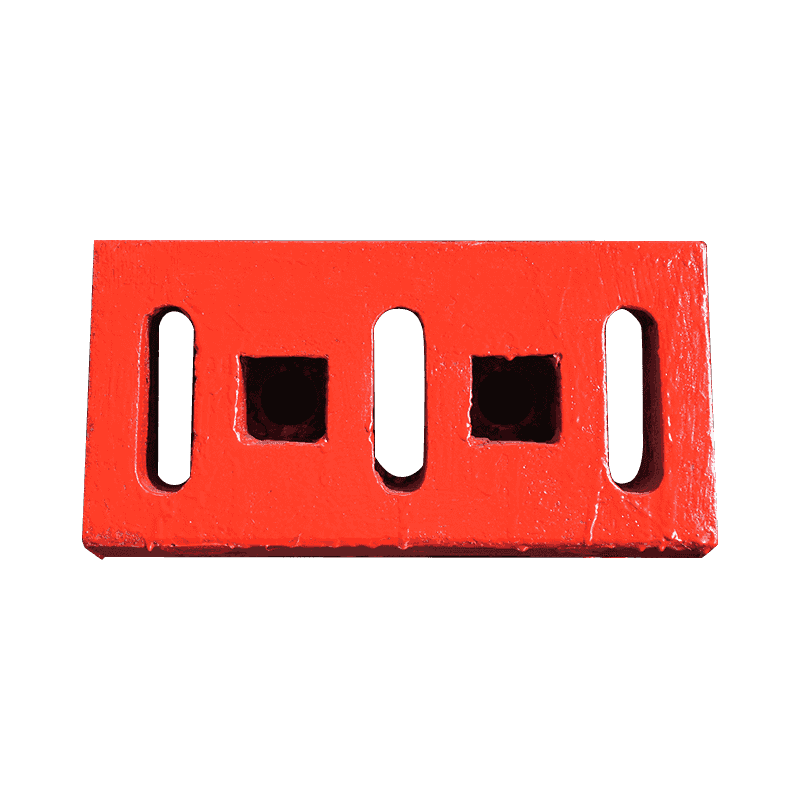

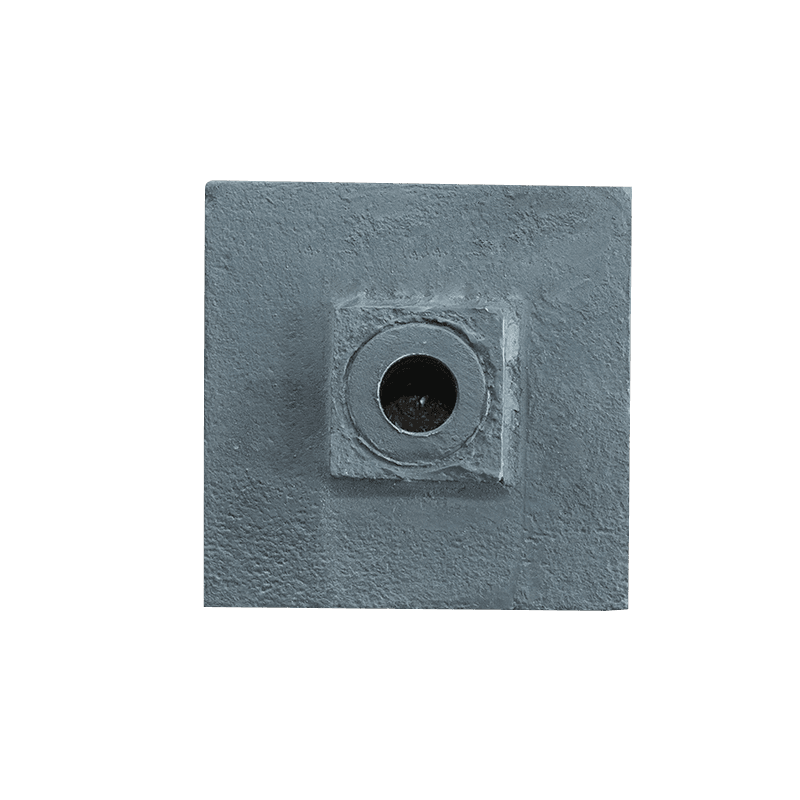

Awaria kontroli szczeliny pomiędzy młotem a płytą udarową jest bezpośrednią przyczyną niekontrolowanej wielkości cząstek wyładowania. W kruszarce udarowej szczelina pomiędzy młotem a płytą udarową stanowi kluczową wielkość komory kruszenia, która bezpośrednio wpływa na minimalną wielkość cząstek przed wyładowaniem materiału. Gdy szczelina zostanie powiększona do 1,5-krotności wartości projektowej z powodu zużycia młotka lub odchyleń w montażu, współczynnik przepuszczania materiałów o kwalifikowanych rozmiarach cząstek gwałtownie spadnie z 85% do 45%, co spowoduje gwałtowny wzrost zawartości dużych cząstek w wylocie. Przypadek oczyszczalni odpadów budowlanych pokazuje, że na każdy 1 mm wzrostu szczeliny udział cząstek większych niż 10 mm w zrzucie wzrośnie o 1,8 punktu procentowego, a gdy szczelina osiągnie 25 mm, wskaźnik przekroczenia wielkości cząstek osiągnie 28%. Ponadto zużycie lub poluzowanie urządzenia do regulacji szczeliny spowoduje, że rzeczywista szczelina będzie odbiegać od wartości projektowej o ± 3 mm, co jeszcze bardziej pogłębia wahania wielkości cząstek.

Odchylenia parametrów pracy sprzętu są również ukrytym czynnikiem nadmiernej wielkości cząstek wyładowanych. Wahania prędkości wirnika wpływają bezpośrednio na czas przebywania i energię zderzenia materiałów w komorze kruszenia. Gdy prędkość będzie mniejsza niż 90% wartości projektowej, trajektoria ruchu materiału w komorze kruszenia zostanie zaburzona, co spowoduje zmniejszenie liczby skutecznych zderzeń o 40%, co spowoduje wcześniejsze wyrzucenie niedostatecznie rozdrobnionego materiału. Dane z monitoringu przedsiębiorstwa wydobywczego wykazały, że na każde 50 obr/min zmniejszenie prędkości, wartość D90 wielkości cząstek w wylocie wzrośnie o 1,2 mm. Jednocześnie nadmierny rozmiar cząstek surowca przekroczy próg udarności młota. Gdy udział materiałów większych niż 20% projektowanego maksymalnego rozmiaru cząstek w nadawie przekroczy 15%, wydajność kruszenia spadnie o 55%, co spowoduje, że duże cząstki przejdą bezpośrednio przez komorę kruszenia.

Nieprawidłowe zużycie części konstrukcyjnych sprzętu również zwiększa ryzyko utraty wielkości cząstek. Jako kluczowy element komory kruszenia, zużycie płyty uderzeniowej będzie powodować dynamiczne zmiany szczeliny z młotem. Gdy zużycie płyty uderzeniowej osiągnie 10mm, odchylenie płaskości jej powierzchni przekroczy ±2mm, powodując przesunięcie kąta zderzenia materiału o 20° do 30°, zmniejszając skuteczność kruszenia o 35%. Dodatkowo uszkodzenie lub zablokowanie sita rusztu spowoduje zmianę charakterystyki przepływu kanału wyrzutowego. Gdy stopień uszkodzenia ekranu przekracza 10%, wydajność rozładowania materiału znacznie spadnie.