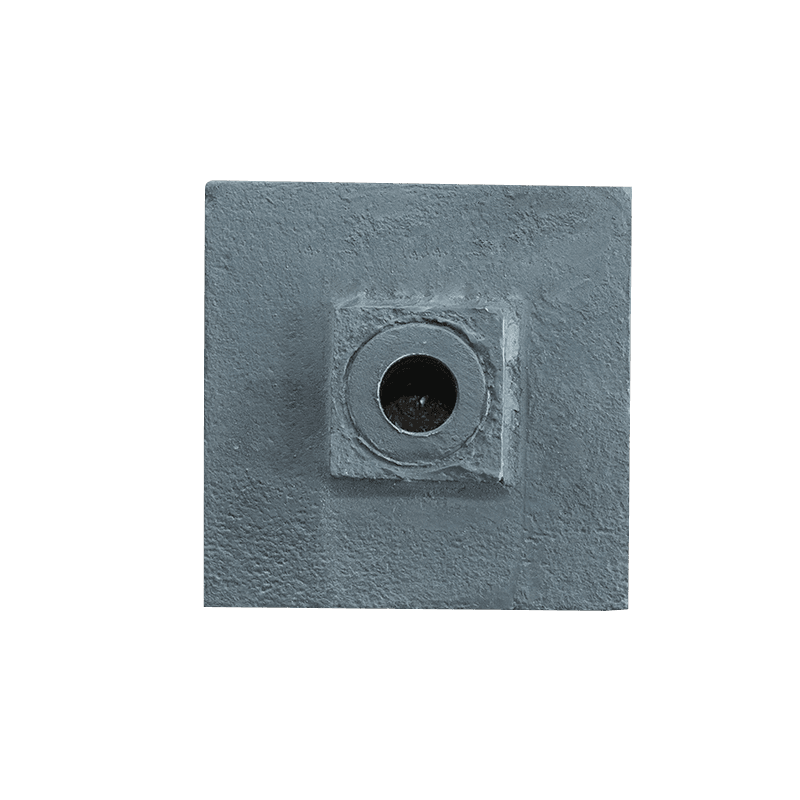

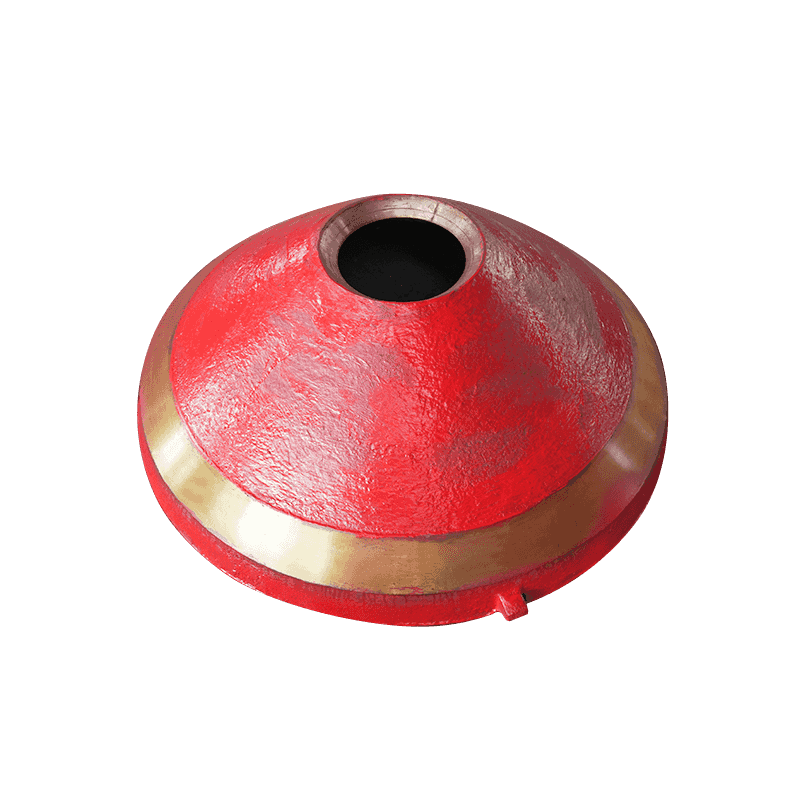

W jaki sposób ściana z zaprawy ze stali wysokomanganowej Cone Crusher wyróżnia się w wysokich temperaturach, wysokiej wilgotności i silnych środowiskach korozyjnych?

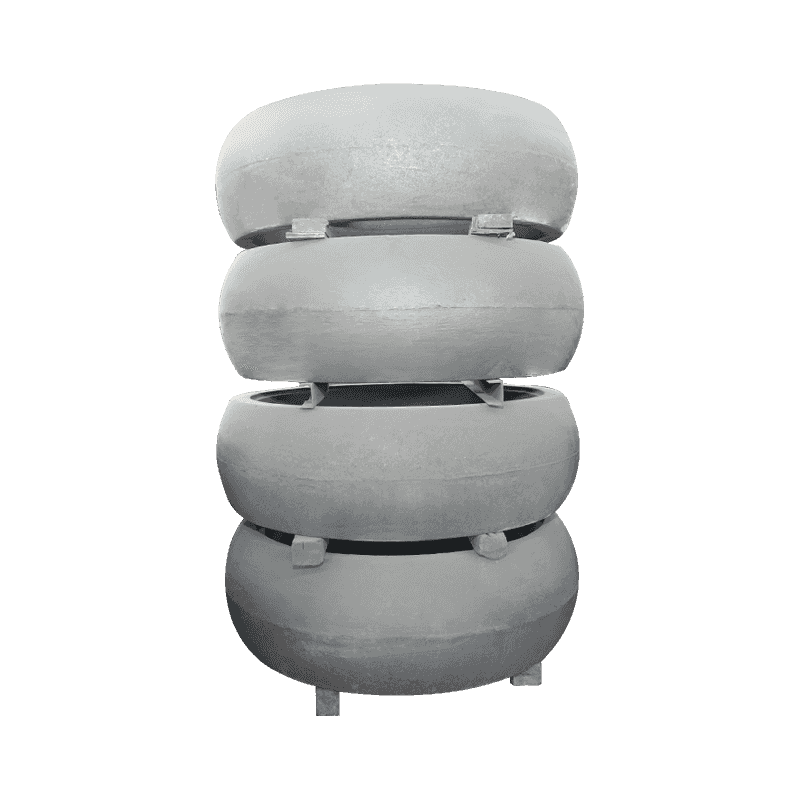

Ściana z zaprawy ze stali wysokomanganowej Cone Crusher słynie z unikalnych właściwości samoutwardzalnych i wysokiej wytrzymałości. Na tej podstawie jego działanie w złożonych środowiskach jest dodatkowo wzmocnione poprzez dodanie różnych pierwiastków stopowych, takich jak chrom (Cr), nikiel (Ni), molibden (Mo) itp. Poprawiając odporność na zużycie, pierwiastki te znacznie zwiększają odporność walcowanej ściany zaprawowej na korozję przeciwutleniającą i kwasowo-zasadową.

Zwłaszcza w środowiskach o wysokiej temperaturze i dużej wilgotności oraz złożonym składzie rudy, takiej jak ruda zawierająca siarkę, zasolona gleba, kwaśna skała płonna itp., tradycyjne materiały są podatne na wżery, korozję naprężeniową lub pęknięcia termiczne, natomiast walcowana ściana zaprawy ze stopu stali wysokomanganowej może skutecznie opóźnić proces korozji i zapewnić ciągłą pracę sprzętu.

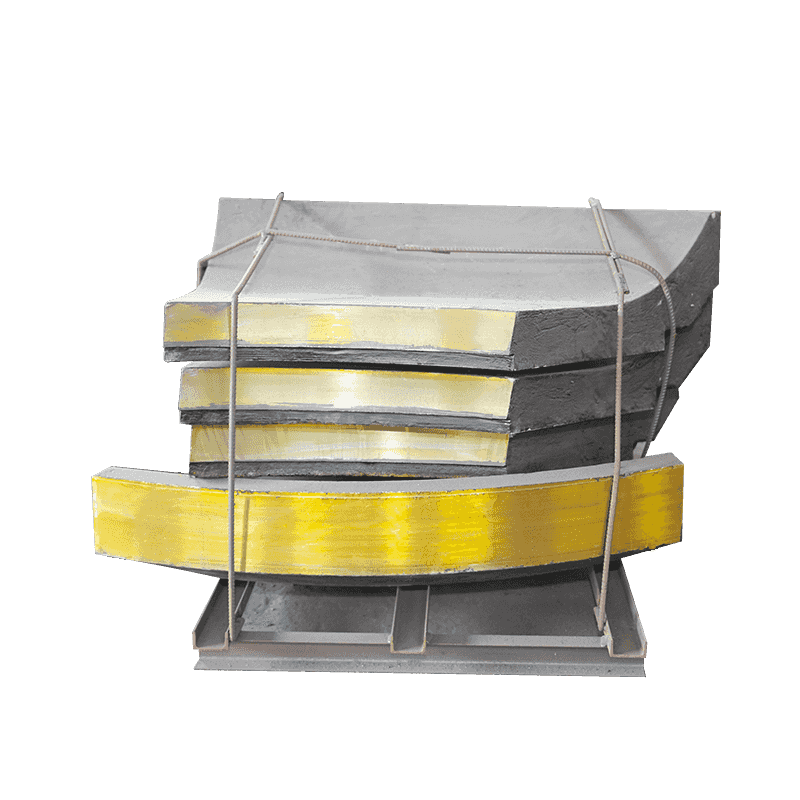

Poniższa tabela podsumowuje funkcje głównych pierwiastków stopowych w walcowanej ścianie zaprawy ze stali wysokomanganowej Cone Crusher:

| Element stopowy | Opis funkcjonalny |

|---|---|

| Mn (mangan) | Zapewnia dobrą zdolność utwardzania przez zgniot i odporność na zużycie stali |

| Cr (Chrom) | Zwiększa odporność na utlenianie i twardość powierzchni; skutecznie zapobiega korozji kwasowej i zasadowej |

| Ni (nikiel) | Poprawia stabilność strukturalną stali w wysokich temperaturach; zwiększa odporność na pękanie termiczne |

| Mo (molibden) | Silna odporność na korozję wżerową; szczególnie skuteczny w mediach zawierających chlorek lub siarkę; zwiększa odporność na korozję chemiczną |

| C (węgiel) | Zwiększa twardość matrycy; współpracuje z manganem, tworząc strukturę austenityczną o wysokiej twardości |

Zalety w środowiskach o wysokiej temperaturze i dużej wilgotności

W rzeczywistych operacjach środowisku pracy kruszarki stożkowej często towarzyszą następujące cechy:

Ciągła praca prowadzi do wzrostu temperatury sprzętu:

W nowoczesnych górniczych lub przemysłowych liniach produkcyjnych kruszarki stożkowe pracują w sposób ciągły i pod dużym obciążeniem przez cały rok, a możliwości przestojów i konserwacji są bardzo ograniczone. Długotrwały ruch mechaniczny powoduje, że temperatura wewnątrz urządzenia, szczególnie wokół komory kruszenia, stale rośnie, łatwo tworząc lokalne środowisko o wysokiej temperaturze.

W tym stanie zwykłe materiały często powodują pęknięcia zmęczeniowe cieplne z powodu powtarzających się naprzemiennych zmian rozszerzalności cieplnej, zimna i skurczu, a nawet powodują kruchość i pękanie materiałów. Ściana z zaprawy walcowanej ze stali wysokomanganowej poprawia stabilność strukturalną w wysokich temperaturach poprzez dodanie pierwiastków Ni, może wytrzymać zmiany strukturalne spowodowane naprężeniami wysokotemperaturowymi, skutecznie zapobiegać uszkodzeniom spowodowanym wahaniami temperatury i zapewniać, że nadal utrzymuje dobre właściwości mechaniczne w długotrwałych wysokich temperaturach.

Rozdrobniony materiał charakteryzuje się dużą zawartością wilgoci i dużą wilgotnością:

W rzeczywistych materiałach kruszonych, takich jak ruda, węgiel, stałe odpady budowlane, zawartość wilgoci jest często wyższa, szczególnie w wilgotnym klimacie na południu lub w podziemnym środowisku kopalni. Ten rodzaj materiału o wysokiej wilgotności z dużym prawdopodobieństwem tworzy podczas procesu kruszenia warstwę pary i wody, co powoduje:

Powierzchnia elementu podlega ciągłej erozji pod wpływem wilgoci;

Tworzą wilgotne mikrośrodowisko i pogarszają reakcje korozyjne;

Zwiększa się napięcie międzyfazowe materiału, wpływając na wzór zużycia.

W odpowiedzi na powyższe problemy pierwiastek chromu (Cr) w stali wysokomanganowej może znacznie poprawić odporność materiału na utlenianie i korozję wodną, przy jednoczesnym utrzymaniu niskiej szybkości korozji w wilgotnym środowisku. Jednocześnie struktura matrycy o wysokiej wytrzymałości może zapobiegać łuszczeniu się lub pękaniu materiału spowodowanemu hydratacją, znacznie wydłużając żywotność walcowanej ściany zaprawy.

Niektóre materiały zawierają składniki żrące:

Wiele surowców mineralnych przeznaczonych do kruszenia zawiera składniki chemiczne, takie jak siarczki, tlenki kwasowe, jony chlorkowe itp., takie jak:

Rudy zawierające siarkę, takie jak piryt i molibden;

Zanieczyszczenia kwasowe zawarte w węglu;

Pozostałości odpadów przemysłowych w odpadach budowlanych.

Te media chemiczne są bardzo podatne na reakcje chemiczne z metalami, co powoduje wżery powierzchniowe, korozję naprężeniową, a nawet dekapitację. Szczególnie w warunkach przeplatania się wilgoci i temperatury szybkość korozji ulega dalszemu przyspieszeniu.

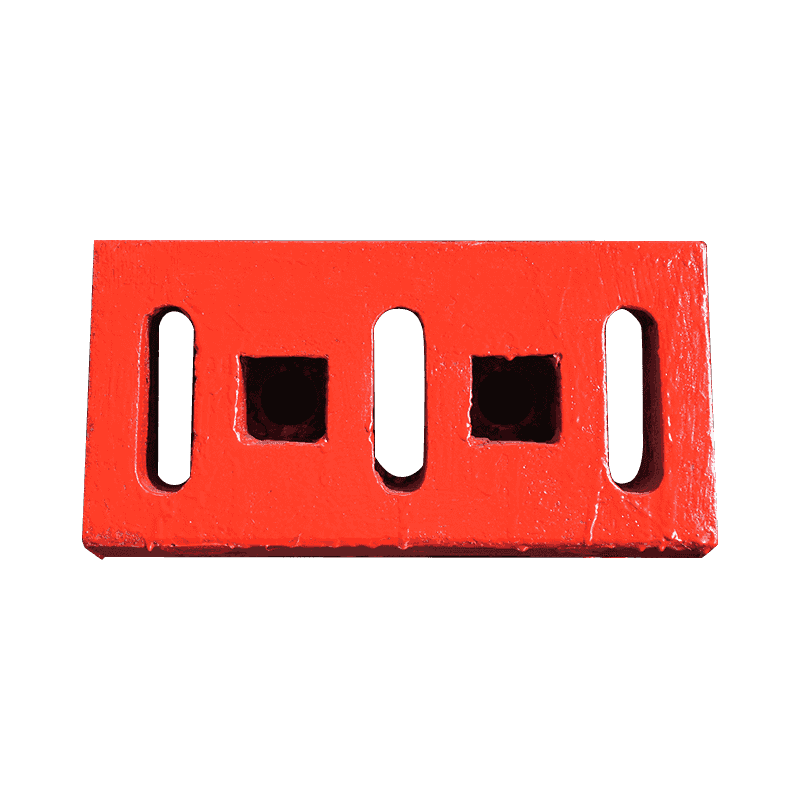

Walcowana ściana zaprawy ze stali wysokomanganowej składa się ze stabilnej fazy odpornej na korozję poprzez dodanie pierwiastków molibdenu (Mo), które mogą skutecznie przeciwdziałać erozji w środowisku kwaśnym i zasadowym. Jednocześnie podczas pracy tworzy gęsty film tlenkowy zapobiegający kontaktowi korozji z podłożem stalowym, opóźniając w ten sposób dyfuzję korozji i chroniąc strukturę wewnętrzną.

Wysokie stężenie pyłu powodujące korozję mikroelektrochemiczną:

Podczas operacji kruszenia powstaje duża ilość drobnego pyłu. Pyły te przylegają do metalowej powierzchni sprzętu i mieszają się z parą wodną lub gazem chemicznym zawartym w powietrzu, tworząc środowisko o słabym elektrolitze. „Efekt mikroogniw” może nawet wystąpić w różnych obszarach styku metalu, powodując korozję elektrochemiczną.

Ten rodzaj korozji objawia się zwykle lokalnymi wżerami korozyjnymi, czernieniem materiałów lub łuszczeniem się powierzchni, które bardzo łatwo można zignorować, jednak długotrwała kumulacja spowoduje nieodwracalne uszkodzenia walcowanej ściany zaprawy.

Aby poradzić sobie z tą ukrytą korozją, wieloelementowy skład ścian z zaprawy walcowanej ze stali wysokomanganowej zapewnia naturalną barierę, wśród której Cr i Mo charakteryzują się szczególnie dużą odpornością na korozję elektrochemiczną, zapewniając, że pozostają stabilne nawet w środowiskach o dużym stężeniu pyłu i częstej aktywności jonowej.

W powyższych warunkach pracy tradycyjne materiały są często podatne na zmęczenie cieplne i zużycie korozyjne, co powoduje uszkodzenie walcowanej ściany z zaprawy. Walcowana ściana zaprawy ze stopu stali wysokomanganowej może tworzyć gęstą warstwę tlenku, blokować erozję w środowisku chemicznym, utrzymywać wysoką wytrzymałość i odporność na pękanie, znacznie wydłużając cykl użytkowania. Dane pokazują, że jej żywotność można zwiększyć o ponad 30% w porównaniu ze zwykłą stalą manganową.

Scenariusze zastosowań i możliwości adaptacji

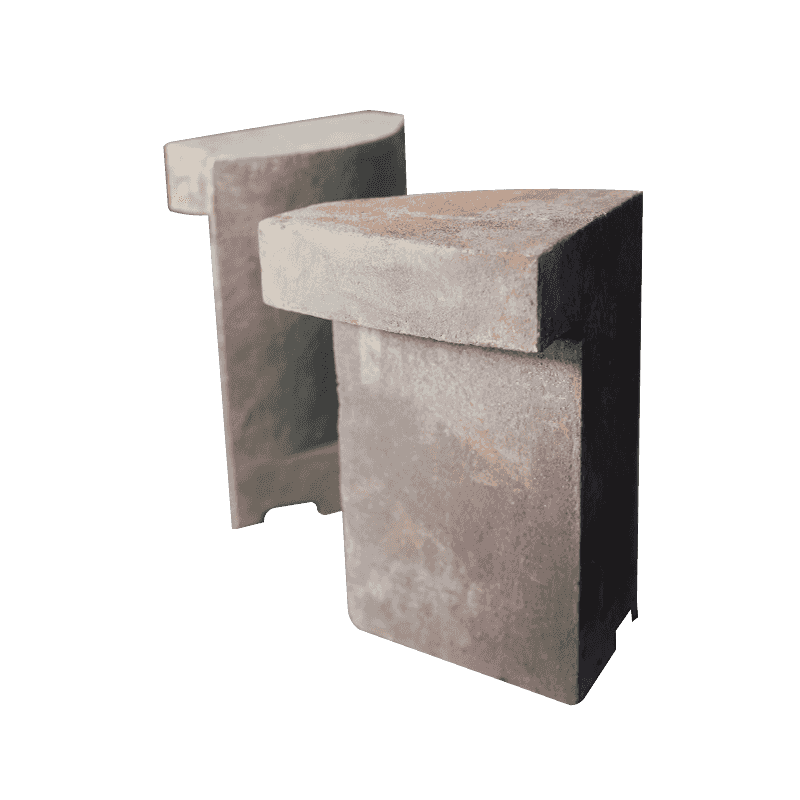

Ściana zaprawy ze stali wysokomanganowej z kruszarką stożkową jest szeroko stosowana w uszkodzonych środowiskach w następujący sposób:

Kopalnie metali: wysoka twardość i wysoce korozyjne minerały, takie jak ruda żelaza, ruda miedzi, ruda niklu

Kopalnie niemetali: piasek kwarcowy, skaleń, fluoryt i inne materiały niemetaliczne zawierające siarkę

Przemysł węglowy: kwaśna mokra warstwa węgla, taka jak skała płonna, węgiel zawierający siarkę

Przemysł materiałów budowlanych: materiały do recyklingu betonu, cegły, gruz płytek i płytek, odpady budowlane itp. Stałe odpady solno-alkaliczne

W tych zastosowaniach ściana z zaprawy walcowanej ze stali wysokomanganowej Cone Crusher nie tylko utrzymuje wysoką wytrzymałość i wysoką wytrzymałość, ale także ma dobre możliwości samonaprawy i ponownego utwardzania dzięki synergistycznemu działaniu pierwiastków stopowych, które mogą tworzyć wiele warstw utwardzających się przy powtarzających się uderzeniach, opóźniając proces zużycia.