W jaki sposób głowica młotka o wysokiej zawartości chromu staje się „twardą bronią” dla wysokowydajnego i energooszczędnego sprzętu kruszącego?

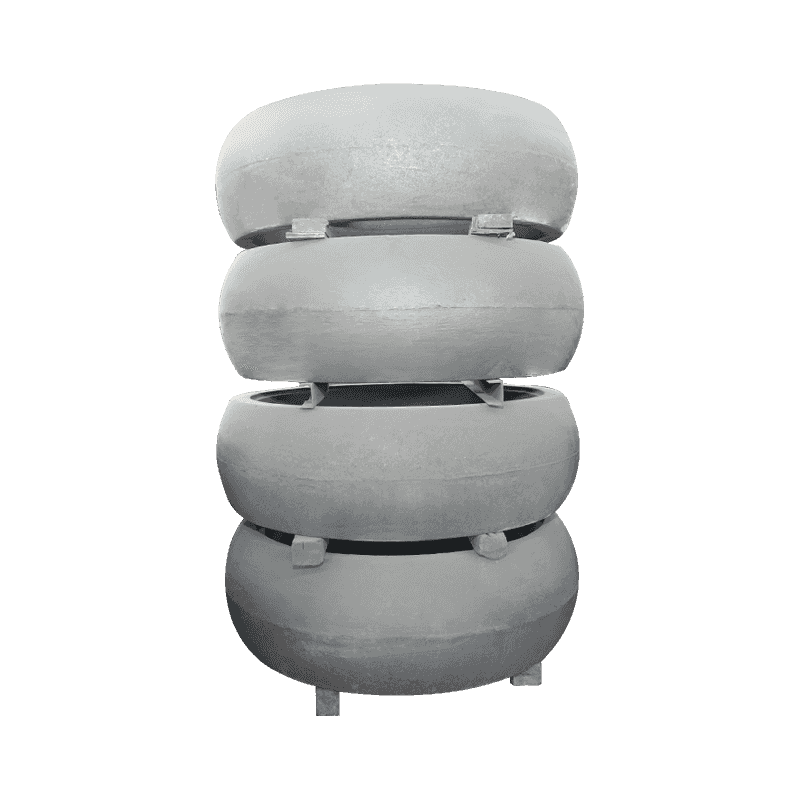

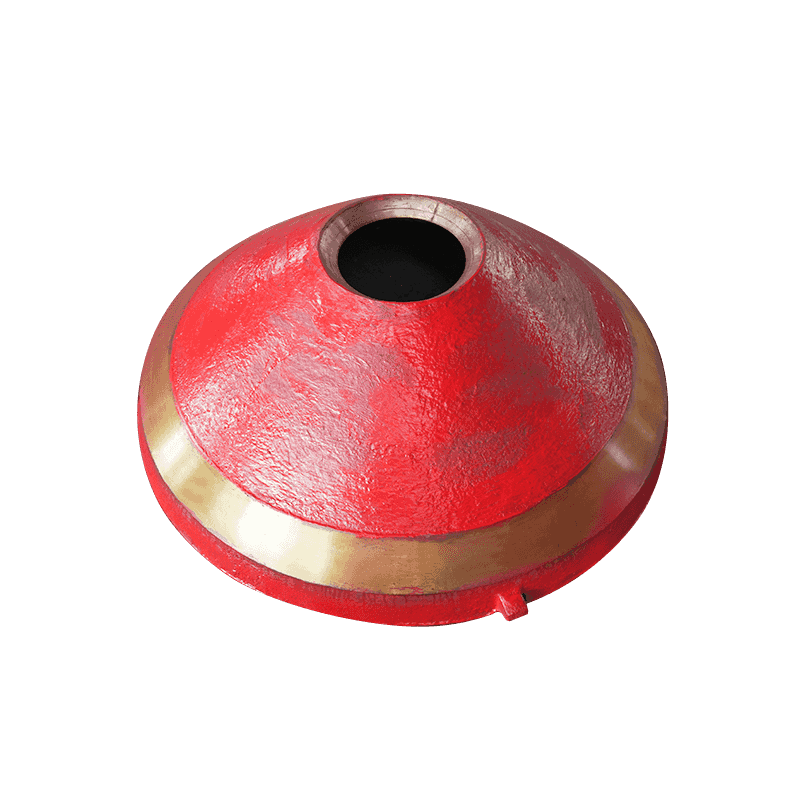

W górnictwie, hutnictwie, materiałach budowlanych i innych gałęziach przemysłu sprzęt kruszący jest kluczowym ogniwem linii produkcyjnej, a wydajność jego akcesoriów bezpośrednio determinuje efektywność użytkowania sprzętu i koszty operacyjne. Wysokochromowe głowice młotkowe do wysokowydajnych i energooszczędnych kruszarek wyróżniają się w środowiskach pracy o dużej intensywności dzięki doskonałej odporności na zużycie i uderzenia, stając się „twardą bronią” w sprzęcie kruszącym.

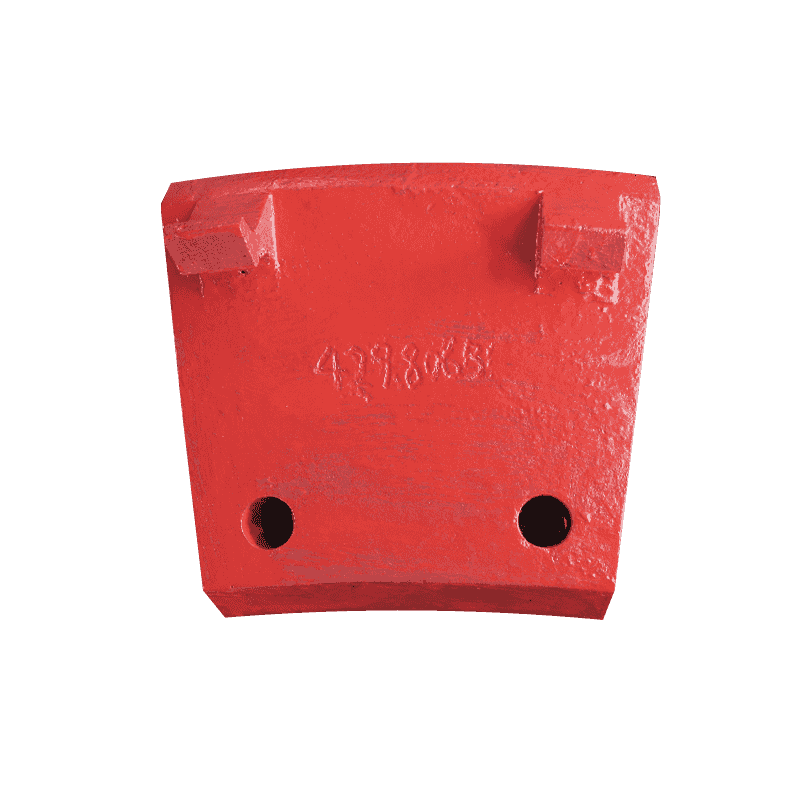

The główka młotka wykonana z wysokiej zawartości chromu jest precyzyjnie odlewany z materiałów stopowych o wysokiej zawartości chromu, o wysokiej zawartości chromu 23 ~ 30% i odpowiedniej ilości pierwiastków stopowych, takich jak mangan i krzem, tworząc metalową strukturę osnowy o zarówno twardości, jak i wytrzymałości. Ten unikalny skład stopu nie tylko zapewnia doskonałą wydajność łba młotka w środowiskach o dużym uderzeniu i dużym tarciu, ale także skutecznie pozwala uniknąć problemu łatwego zużycia i pękania tradycyjnych łbów młotka.

Podczas procesu odlewania główka młotka wykorzystuje zaawansowane procesy odlewania próżniowego i odlewania precyzyjnego, aby poprawić gęstość i jednorodność organizacji wewnętrznej poprzez usunięcie potencjalnych defektów, takich jak pory i skurcz. Dzięki późniejszej obróbce cieplnej powierzchni (takiej jak hartowanie i odpuszczanie) twardość produktu końcowego może osiągnąć HRC58-62, przy dużej odporności na uderzenia i zużycie, a także może zapewnić żywotność i stabilną wydajność nawet podczas kruszenia twardych rud.

Na jakiej „twardej technologii” opiera się poprawa wydajności młota wysokochromowego?

Aby osiągnąć równowagę pomiędzy trzema głównymi wskaźnikami wydajności: odpornością na zużycie, odpornością na pękanie i odpornością na uderzenia, młotek o wysokiej zawartości chromu wykorzystuje szereg zaawansowanych technologii w procesie produkcyjnym:

Zoptymalizowany stosunek pierwiastków stopowych: Podstawą młotka o wysokiej zawartości chromu jest jego wysokiej jakości skład materiału. Młotek wykonany jest ze stopu o wysokiej zawartości chromu jako głównego materiału, o zawartości chromu do 23% ~ 30%. Chrom jest kluczem do poprawy twardości i odporności metali na zużycie. Może tworzyć dużą ilość twardych węglików w osnowie metalu, znacznie zwiększając odporność powierzchni młotka na zużycie. Jednocześnie naukowo dodaje się także odpowiednie ilości manganu i krzemu. Mangan poprawia wytrzymałość i wytrzymałość stali oraz może zwiększać odporność młotka na uderzenia, podczas gdy krzem pomaga w odtlenianiu i poprawia ogólną jednorodność oraz odporność stopu na wysoką temperaturę.

Aby zapobiec powstawaniu kruchych pęknięć w metalu podczas odlewania w wysokiej temperaturze i obróbki cieplnej, zawartość fosforu i siarki jest ściśle kontrolowana poniżej 0,04%. Jeśli te dwa domieszki przekraczają normę, bardzo łatwo jest spowodować kruche przekładki lub pęknięcia wewnątrz łba młotka, co znacznie skraca jego żywotność. Dlatego stosunek stopów wysokiej jakości to nie tylko „wzór”, ale także kluczowa podstawa do określenia, czy główka młotka może stabilnie pracować.

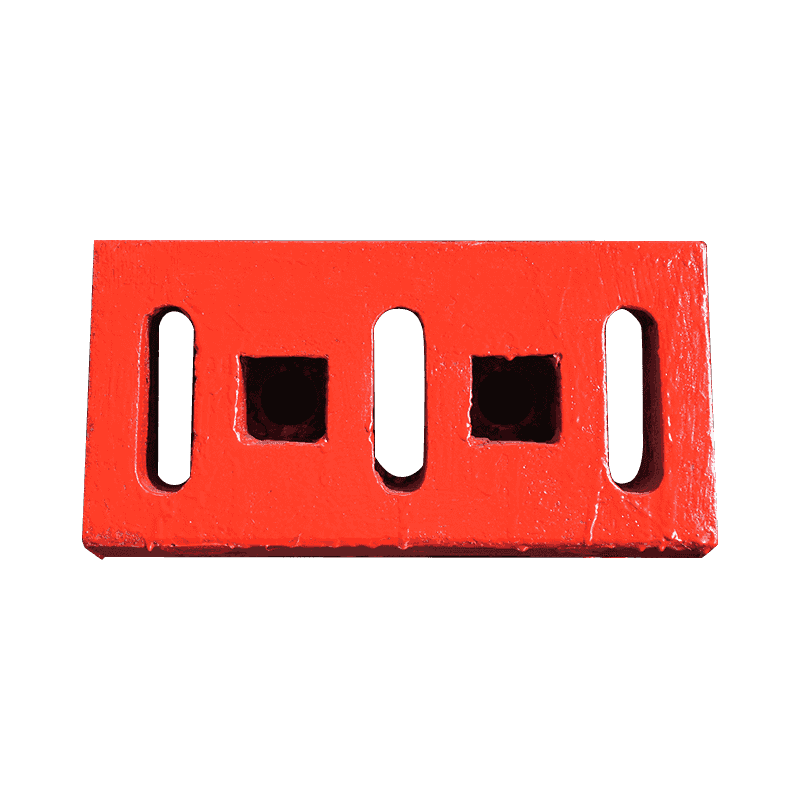

Proces odlewania próżniowego: W tradycyjnej formie piaskowej lub zwykłym procesie odlewania grawitacyjnego stopiony metal jest podatny na powstawanie wad odlewniczych, takich jak pory, skurcz i wtrącenia żużla podczas procesu krzepnięcia. Wady te z dużym prawdopodobieństwem staną się „punktami koncentracji naprężeń” w środowiskach udarowych o dużym obciążeniu, powodując przedwczesne pękanie lub pękanie łba młotka. Głowica młotka o wysokiej zawartości chromu wykorzystuje proces odlewania próżniowego, to znaczy stopiony metal wlewa się w środowisku próżniowego podciśnienia, co skutecznie zmniejsza ryzyko reakcji utleniania metalu i włączenia gazu.

Największą zaletą tego procesu jest poprawa gęstości i jednorodności struktury wewnętrznej odlewu. Dzięki ograniczeniu wtrąceń utleniających i powstawania porów łeb młotka nie ulegnie szybko uszkodzeniu z powodu „wewnętrznych pustek” pod wpływem obciążeń udarowych. Jednocześnie odlewanie próżniowe może również poprawić płynność, dzięki czemu stopiony metal może lepiej wypełnić złożoną wnękę formy, zapewnić dokładność formowania szczegółów narożników główki młotka i położyć solidny fundament pod późniejszą obróbkę cieplną i przetwarzanie. Dzięki procesowi odlewania próżniowego o wysokich standardach, łeb młotka o wysokiej zawartości chromu przewyższa zwykłe odlewy pod względem integralności strukturalnej i właściwości mechanicznych, co czyni go idealnym wyborem do ciężkich środowisk pracy.

Wzmocnienie poprzez obróbkę cieplną: Rdzeń łba młotka o wysokiej zawartości chromu musi być zarówno „twardy”, aby wytrzymać zużycie, jak i „wytrzymały”, aby wytrzymać uderzenia. Dlatego naukowa technologia obróbki cieplnej stała się kluczowym ogniwem w poprawie jej wydajności. Po odlaniu łba młotka należy go najpierw ugasić, czyli podgrzać do temperatury krytycznej strefy austenitu (zwykle około 980°C) i szybko schłodzić, aby na powierzchni łba młotka utworzyła się struktura martenzytyczna o dużej twardości. Twardość tej utwardzonej warstwy może osiągnąć HRC58 ~ 62, co znacznie poprawia jej odporność na zużycie, szczególnie w przypadku ciągłych operacji kruszenia udarowego z dużą prędkością. Jednak „wysokiej twardości” często towarzyszy „wysoka kruchość”, dlatego łeb młotka zostanie następnie poddany odpuszczaniu. Celem odpuszczania jest uwolnienie naprężeń szczątkowych wewnątrz łba młotka bez niszczenia twardości martenzytu i wspomaganie przemiany części austenitu, poprawiając w ten sposób ogólną wytrzymałość i odporność na pękanie. Proces ten gwarantuje, że łeb młotka nie pęknie na skutek nadmiernej kruchości pod wpływem dużego uderzenia, osiągając w ten sposób idealny stan „twardy i wytrzymały”. W niektórych produktach z najwyższej półki można również stosować wieloetapowe strategie obróbki cieplnej, takie jak wielokrotne odpuszczanie i hartowanie izotermiczne, w celu dalszej optymalizacji mikrostruktury, poprawy stabilności strukturalnej przy jednoczesnym zachowaniu twardości i zapewnienia wysokiej wydajności łba młotka o wysokiej zawartości chromu.

Poniżej przedstawiono podstawowe parametry techniczne główki młotka:

| Parametr wydajności | Opis techniczny |

|---|---|

| Materiał stopowy | Stop o wysokiej zawartości chromu (Cr 23–30%, Mn 0,6–1,2%) |

| Proces odlewania | Odlewanie próżniowe Odlewanie precyzyjne |

| Obróbka powierzchniowa | Hartowanie |

| Twardość powierzchni | HRC58–62 |

| Mikrostruktura | Martenzyt Austenit szczątkowy |

| Siła uderzenia | Wysoka, odpowiednia do środowisk kruszenia udarowego o dużym obciążeniu |

| Żywotność usługi | 2–3 razy dłuższe niż tradycyjne łby młotków ze stali wysokomanganowej |

Dzięki temu zestawowi rygorystycznych systemów technicznych, główka młotka o wysokiej zawartości chromu nie tylko dobrze sprawdza się w początkowej fazie, ale także utrzymuje wysoką wydajność podczas długotrwałego użytkowania, stając się solidną gwarancją stabilnej produkcji.

Jaką wartość w praktycznych zastosowaniach wnosi do przedsiębiorstwa główka młotka o wysokiej zawartości chromu?

W porównaniu z młotkami wykonanymi z tradycyjnych materiałów, młotki o wysokiej zawartości chromu oferują wielowymiarowe korzyści:

1. Znacząco wydłużyć cykl wymiany

Ze względu na wysoką twardość i wysoką wytrzymałość młotki o wysokiej zawartości chromu wytrzymują ciągłe uderzenia i duże tarcie, a ich trwałość odporna na zużycie jest 2 do 3 razy większa niż w przypadku zwykłych młotków ze stali wysokomanganowej. Zmniejsza się częstotliwość wymiany sprzętu, co znacznie skraca czas przestojów.

2. Zmniejsz koszty konserwacji

Młotek nie jest łatwy do złamania lub odklejenia, częstotliwość konserwacji jest znacznie zmniejszona, inwestycje w pracowników konserwacyjnych są zmniejszone, koszty zakupu akcesoriów również są zmniejszone, a ogólny koszt operacyjny jest znacznie zoptymalizowany.

3. Popraw wydajność produkcji

Młot ma stabilną wydajność, dużą siłę uderzenia i równomierne kruszenie, co pomaga poprawić ogólną wydajność kruszenia i jakość cząstek gotowego produktu, a także dodatkowo zwiększyć wartość dodaną produktu.

4. Wspieraj produkcję ekologiczną i przyjazną środowisku

Wysoka odporność na zużycie zmniejsza zużycie zasobów i wytwarzanie odpadów metalowych, wydłuża cykl życia sprzętu i jest zgodna z obecnymi koncepcjami „zielonej kopalni” i „czystej produkcji”.