Czy pojedynczy komponent może rozwiązać koszmar konserwacji związany z kruszeniem udarowym?

Bezlitosna wojna ze zużyciem

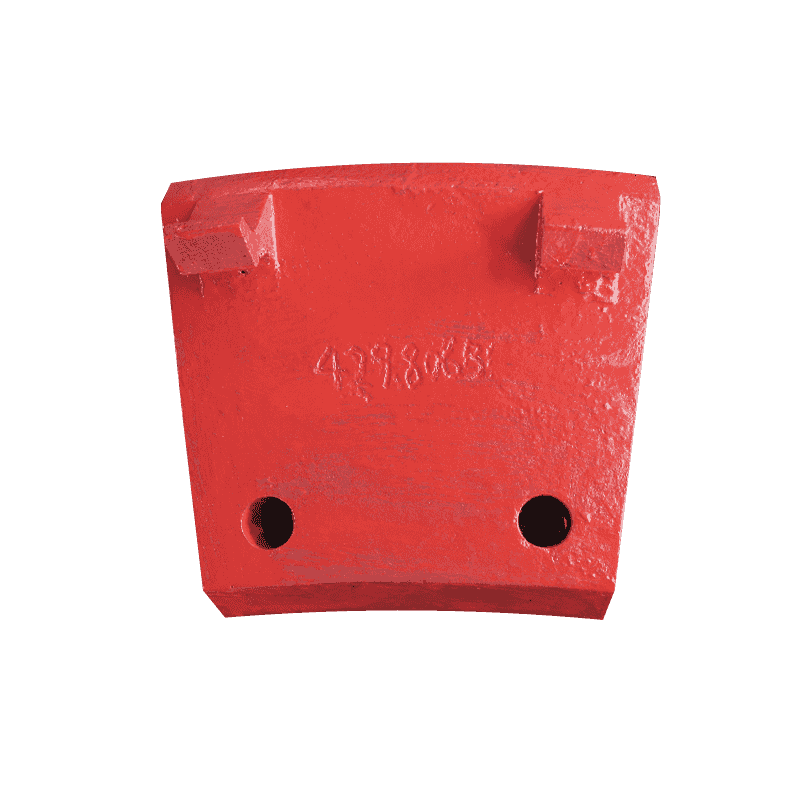

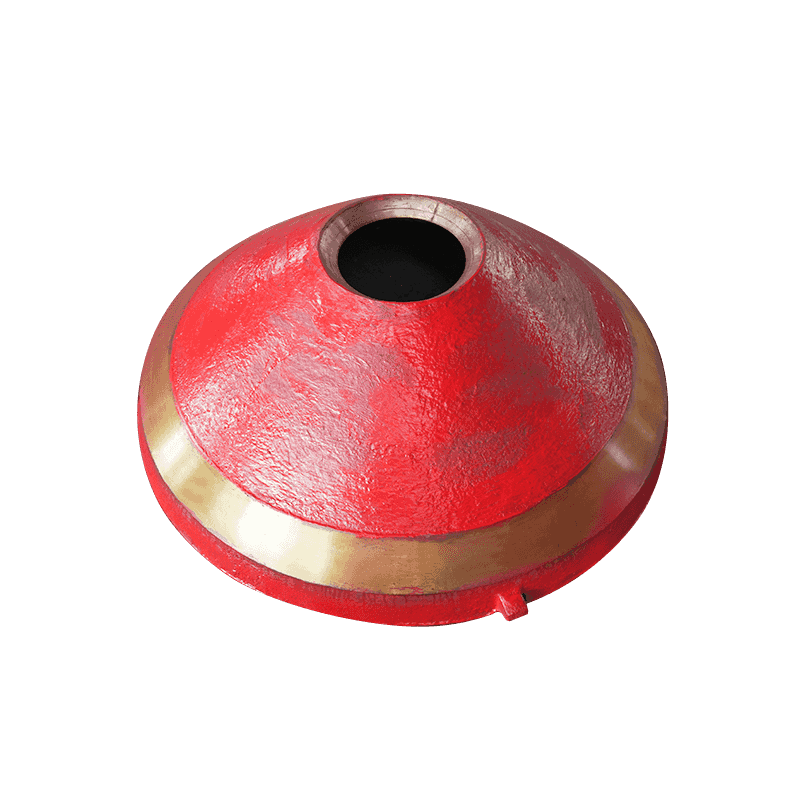

W przemyśle ciężkim, w górnictwie, budownictwie i przetwórstwie kruszyw, kruszarka udarowa jest koniem pociągowym. Jest to maszyna zaprojektowana do gwałtownego rozdrabniania dużych, często ściernych materiałów – kamienia, rudy lub betonu – na mniejsze, łatwe w obsłudze rozmiary. Proces ten jest z natury destrukcyjny nie tylko dla kruszonego materiału, ale także dla samej maszyny. Ciągłe uderzenie z dużą prędkością generuje ogromne siły i tarcie, co prowadzi do szybkiego zużycia elementów wewnętrznych, w szczególności listew udarowych i okładzin ścieralnych.

Ta nieunikniona degradacja stanowi główne wyzwanie operacyjne. Przedwczesne zużycie powoduje konieczność częstych i kosztownych wymian odlewów, co skutkuje nadmiernymi przestojami konserwacyjnymi, wysokimi kosztami operacyjnymi i zmniejszoną roczną wydajnością. Przez dziesięciolecia przemysł poszukiwał materiału, który wytrzyma ten bezlitosny atak, przesuwając granice metalurgii, aby stworzyć komponent wystarczająco wytrzymały, aby przetrwać.

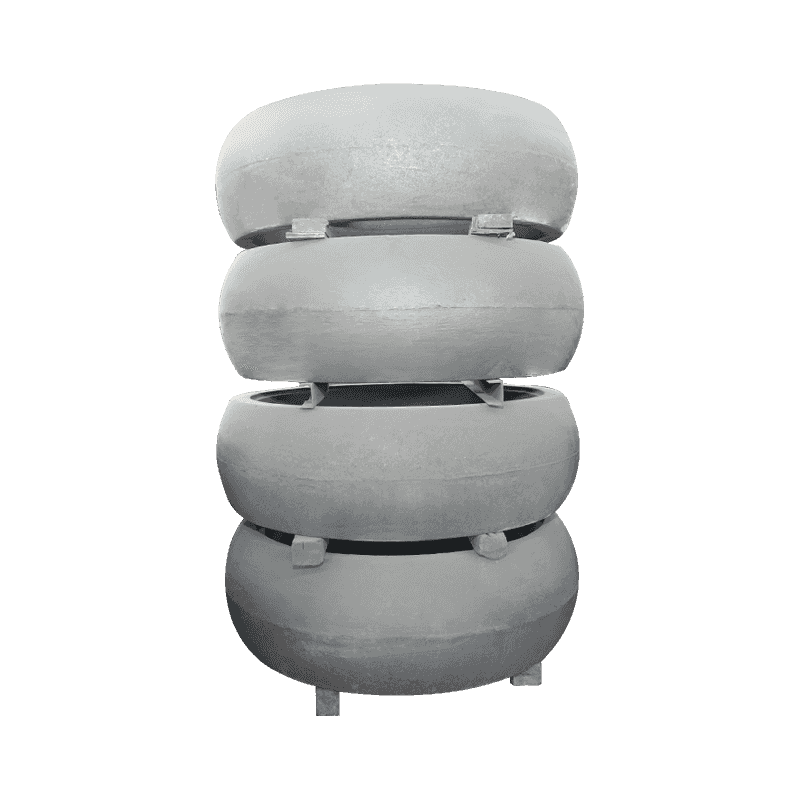

Rozwiązanie pojawiło się w postaci Kruszarki udarowe Odlewy ze stali wysokomanganowej . Wykorzystując unikalne właściwości metalurgiczne stali Hadfielda, te precyzyjnie zaprojektowane komponenty obiecują na nowo zdefiniować oczekiwania dotyczące żywotności i wydajności kruszarek na całym świecie, przekształcając to, co kiedyś było koszmarem w zakresie konserwacji, w solidną pracę o wysokiej sprawności.

Metalurgia odporności: wykorzystanie stali Hadfielda

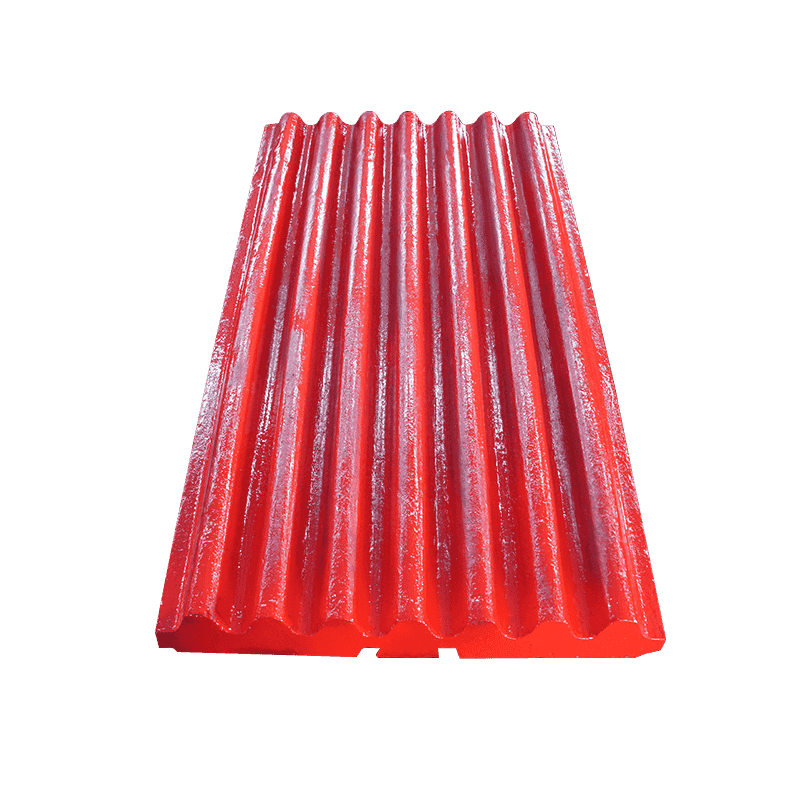

Kluczem do doskonałej wydajności tych odlewów jest zastosowanie Stal wysokomanganowa , znana również jako stal Hadfielda, niemagnetyczna stal stopowa zawierająca zazwyczaj od 12% do 14% manganu. Materiał ten nie jest z natury najtwardszy, ale posiada wyjątkową właściwość, która czyni go idealnym do zastosowań udarowych: hartowanie przez pracę .

Po zamontowaniu powierzchnia odlewu ze stali manganowej zaczyna się od umiarkowanej twardości, co pozwala jej absorbować początkowe uderzenia bez pękania. Jednakże, ponieważ odlew poddawany jest ciągłym, intensywnym uderzeniom i naciskowi kruszonego materiału, twardość warstw powierzchniowych gwałtownie wzrasta – czasami osiągając poziom porównywalny ze stalą narzędziową – podczas gdy leżący pod spodem rdzeń pozostaje wytrzymały i plastyczny.

W procesie tym powstaje materiał, który dosłownie wzmacnia się pod przymusem:

Twardy rdzeń: Miękki, plastyczny rdzeń jest odporny na pękanie, pękanie lub katastrofalne awarie, pochłaniając wstrząsy wywołane dużymi obciążeniami udarowymi.

Twarda powierzchnia: Utwardzona przez zgniot powierzchnia zapewnia doskonałą odporność na ścieranie i zużycie spowodowane ciągłym tarciem i szlifowaniem kruszywa.

Ta kombinacja właściwości sprawia, że elementy odlewane ze stali wysokomanganowej są optymalnym wyborem dla kruszarek udarowych, oferując profil trwałości, któremu konwencjonalne stale niskostopowe po prostu nie mogą się równać.

Wpływ operacyjny i ekonomiczny: maksymalizacja czasu sprawności

Dla operatorów przemysłowych korzyści wynikające z zastosowania odlewów ze stali wysokomanganowej przekładają się bezpośrednio na wyniki finansowe:

Wydłużony okres użytkowania: Podstawową zaletą jest znacznie dłuższa żywotność części eksploatacyjnych. Odporne na przedwczesne zużycie, odlewy wymagają rzadszej wymiany, co zmniejsza częstotliwość przestojów konserwacyjnych.

Krótszy czas przestojów: W przypadku operacji o dużym wolumenie każda godzina wstrzymania produkcji oznacza utratę przychodów o wartości tysięcy dolarów. Dłuższa żywotność części oznacza dłuższy czas sprawności maszyny i ogromny wzrost rocznej wydajności produkcyjnej.

Stały profil kruszenia: Ponieważ tempo zużycia jest kontrolowane, element utrzymuje bardziej stabilny profil przez dłuższy czas. Zapewnia to, że proces kruszenia pozostaje wydajny, dając spójny i pożądany rozmiar i kształt końcowego produktu kruszywa.

Oszczędności: Chociaż początkowa inwestycja w stal wysokomanganową może być wyższa niż w przypadku standardowych stopów, obniżone koszty pracy związanej z konserwacją, mniejsza liczba potrzebnych części zamiennych i wydłużone godziny pracy zapewniają wyższy całkowity koszt posiadania (TCO) przez cały okres użytkowania sprzętu.

Precyzyjny odlew zapewniający idealne dopasowanie i bezpieczeństwo

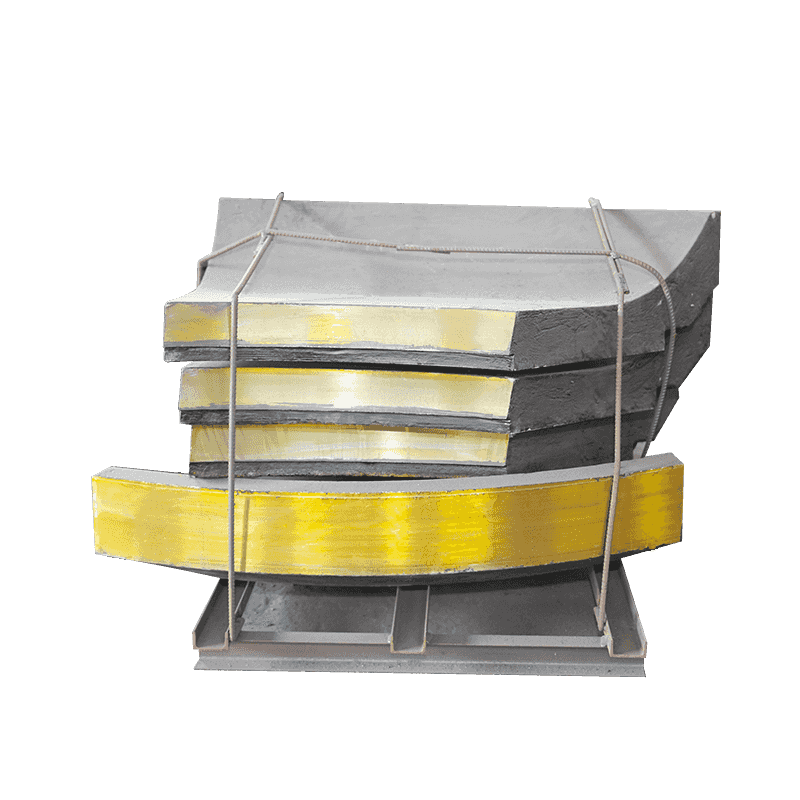

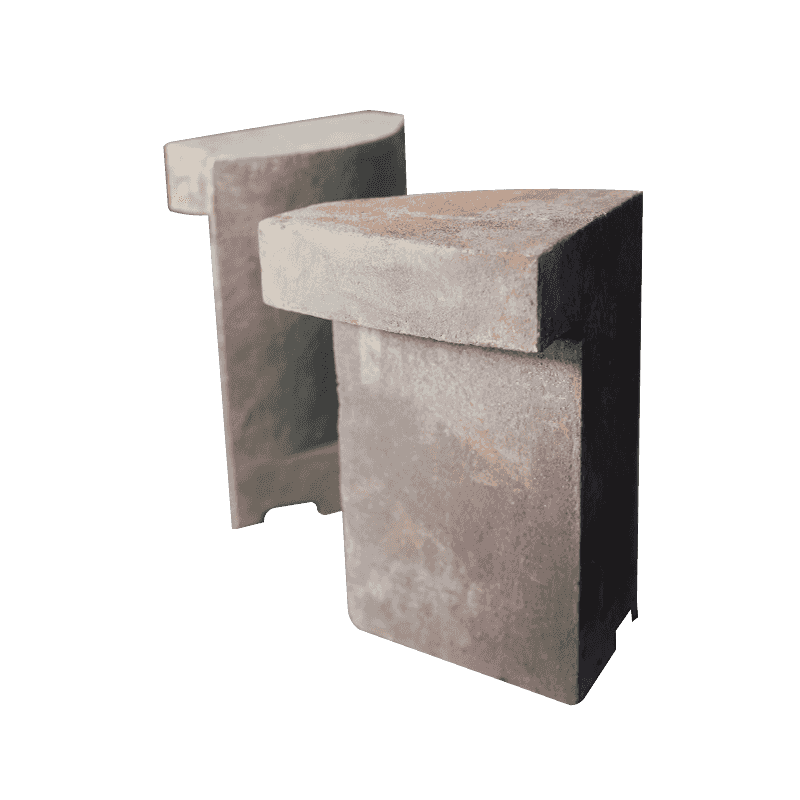

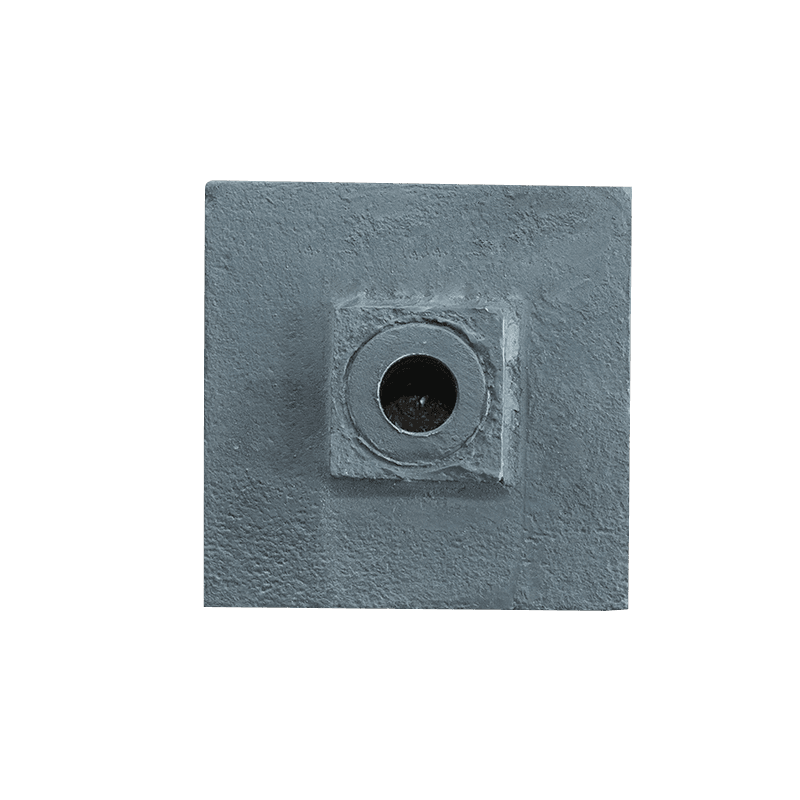

Chociaż materiał jest kluczowy, jakość procesu odlewania jest równie istotna dla wydajności i bezpieczeństwa. Te odlewy ze stali wysokomanganowej są produkowane przy użyciu zaawansowanych technik odlewniczych, aby zapewnić:

Dokładność wymiarowa: Precyzyjny odlew zapewnia, że listwy udarowe i tuleje ścieralne idealnie pasują do zespołu wirnika i komory kruszarki udarowej. Idealne dopasowanie jest niezbędne do utrzymania dynamicznej równowagi, zapobiegania wibracjom i zapewnienia optymalnej geometrii uderzenia.

Integralność metalurgiczna: Aby aktywować właściwości utwardzania stali manganowej, konieczna jest ścisła kontrola pierwiastków stopowych i obróbki cieplnej po odlewaniu (hartowanie w wodzie). Wysokiej jakości odlewy gwarantują, że materiał będzie działał zgodnie z oczekiwaniami pod intensywnym ciśnieniem kruszenia.

Bezpieczeństwo i zgodność: Niezawodne, nie pękające komponenty mają kluczowe znaczenie dla bezpieczeństwa operatora. Wrodzona wytrzymałość materiału minimalizuje ryzyko pęknięcia elementu podczas pracy, zmniejszając ryzyko odłamków lub katastrofalnej awarii maszyny.

Aplikacje i akceptacja branżowa

Odlewy ze stali wysokomanganowej są niezbędne wszędzie tam, gdzie występują silne uderzenia i ścieranie, co czyni je standardowym wyborem w przypadku najbardziej wymagających zastosowań:

Górnictwo: Kruszenie twardych rud, złota i żelaza, gdzie materiały są bardzo ścierne i wymagają ogromnej siły.

Produkcja kruszywa: Stosowany do kruszenia wapienia, granitu i żwiru, gdzie kluczowa jest konsystencja produktu końcowego.

Recykling i rozbiórka: Przetwarzanie asfaltu, betonu i odpadów budowlanych, gdzie zanieczyszczenia metaliczne mogą powodować szybkie zużycie bardziej miękkich materiałów.

Wytrzymały charakter tych odlewów gwarantuje, że kruszarka poradzi sobie z nieoczekiwanymi ciałami obcymi (takimi jak metal obcy) z większą szansą na przeżycie niż kruche materiały o wysokiej zawartości chromu, które są podatne na pękanie.

Porównanie materiałów zużywalnych kruszarki

Poniższa tabela ilustruje kluczowe różnice pomiędzy odlewami ze stali wysokomanganowej a popularnymi odlewami z żeliwa białego o wysokiej zawartości chromu, często stosowanymi w środowiskach kruszenia ściernego.

| Charakterystyczne | Stal wysokomanganowa (Hadfield) | Białe żelazo o wysokiej zawartości chromu | Kluczowa korzyść |

|---|---|---|---|

| Odporność na zużycie | Doskonały (utwardzanie przez zgniot) | Doskonała (wysoka twardość początkowa) | Samowzmacniający się pod wpływem uderzenia. |

| Wytrzymałość/ciągliwość | Bardzo wysoka (odporna na pękanie) | Niski (bardzo kruchy) | Zapobiega katastrofalnym awariom spowodowanym dużymi uderzeniami. |

| Mechanizm twardości | Aktywowany uderzeniem (dynamiczny) | Statyczny (w stanie odlewu) | Twardość wzrasta wraz ze zużyciem. |

| Zalecana aplikacja | Duży wpływ, umiarkowane ścieranie | Niski wpływ, wysokie ścieranie | Idealny do kruszarek udarowych. |

| Długość życia | Bardzo długi i przewidywalny | Zmienia się (ryzyko przedwczesnego złamania) | Stałe i zminimalizowane przestoje. |

Odlewy ze stali wysokomanganowej kruszarki udarowej są dowodem na to, jak specjalistyczna nauka o materiałach może rozwiązać uporczywe problemy przemysłowe. Dzięki skutecznemu wykorzystaniu dynamicznej wytrzymałości stali Hadfielda komponenty te zapewniają poziom trwałości i wydajności, który znacznie obniża koszt na tonę przetworzonego materiału. Oferują bezpośrednią drogę do rozwiązania odwiecznego problemu częstej konserwacji i krótkiego czasu pracy w przemyśle kruszącym. Odpowiedź na pytanie, czy pojedynczy komponent może na nowo zdefiniować wydajność, została jednoznacznie udzielona: tak, jeśli został zaprojektowany z myślą o maksymalnej odporności.