Czy odlewy kruszarek udarowych o wysokiej zawartości chromu są podatne na korozję podczas pracy w wilgotnym, kwaśnym lub zasadowym środowisku?

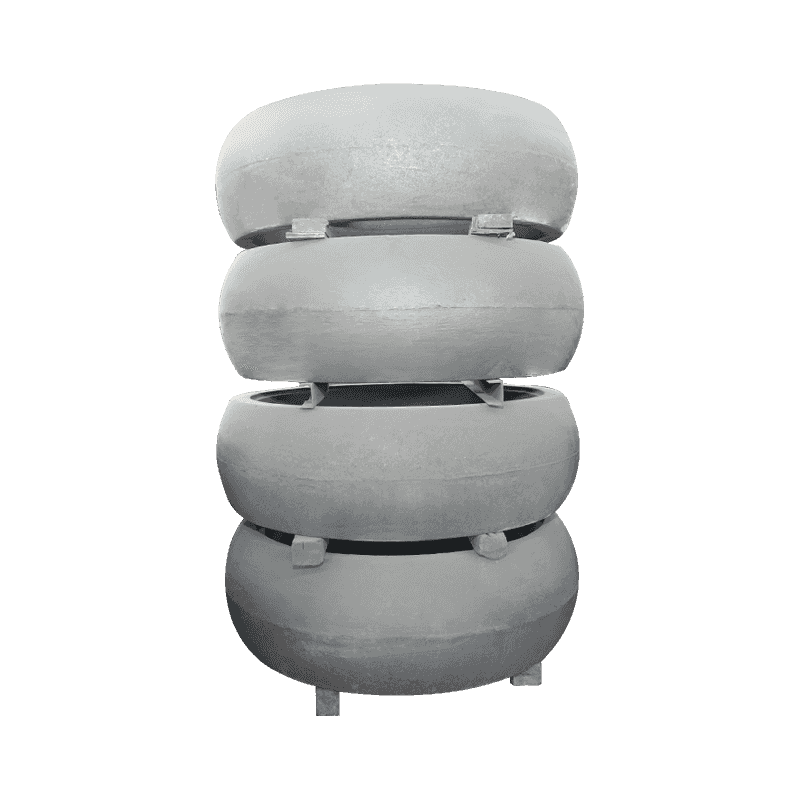

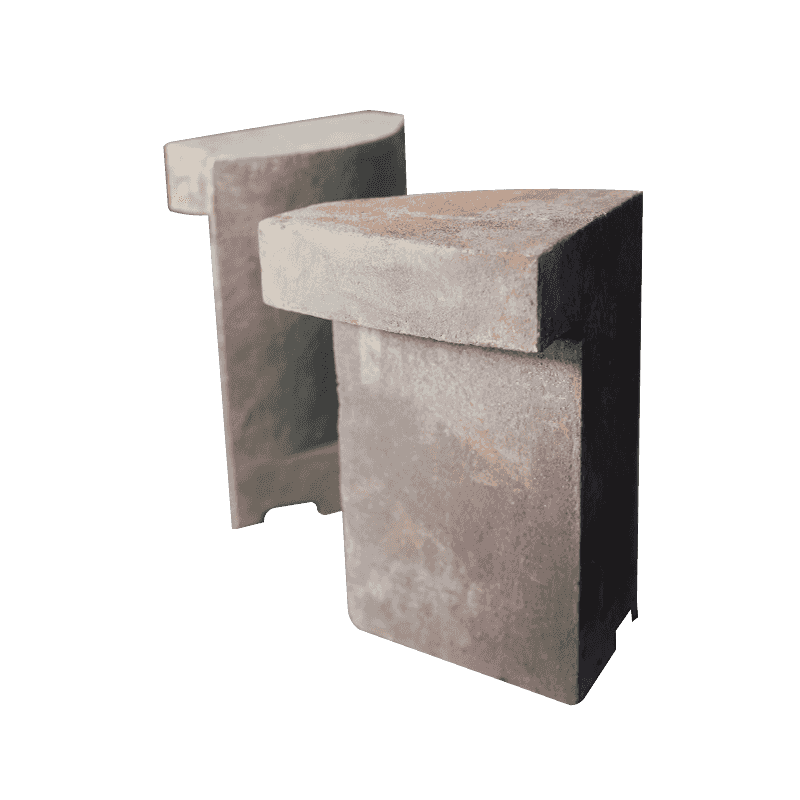

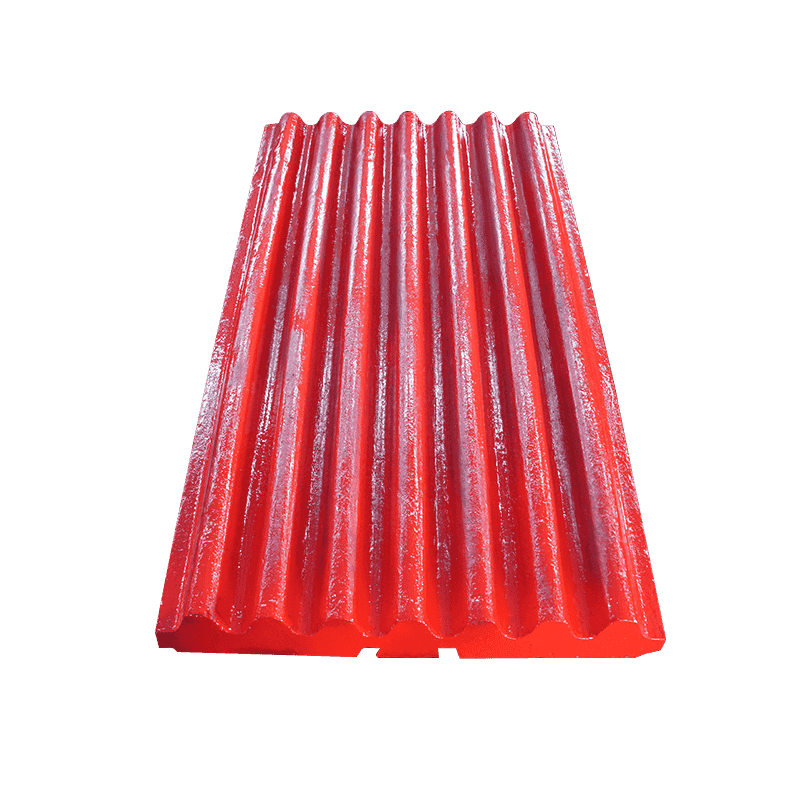

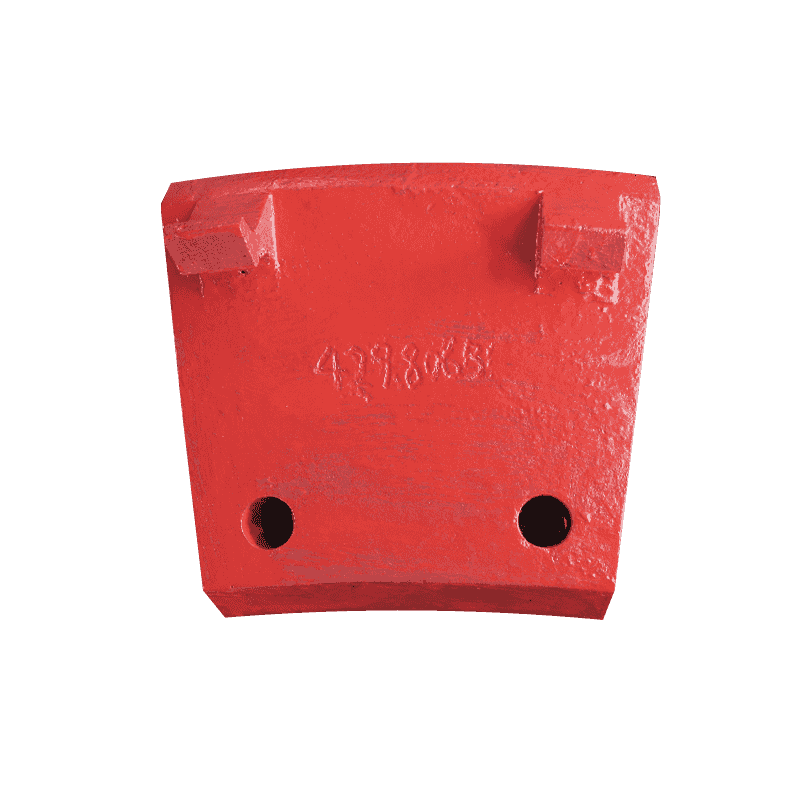

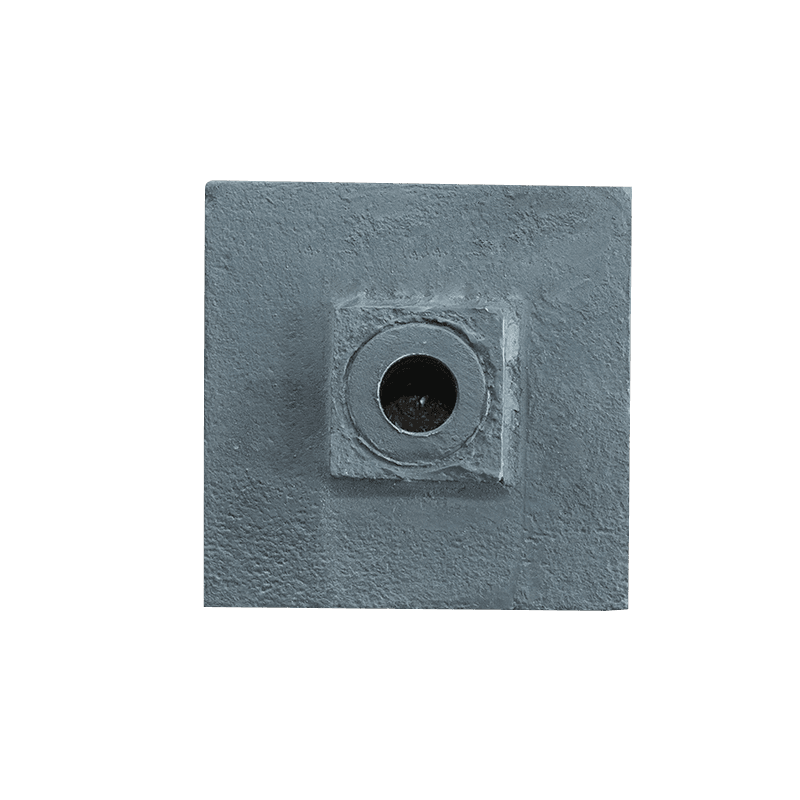

Kruszarka udarowa Odlewy wysokochromowe stosowane są głównie do części wytrzymujących uderzenia z dużą prędkością i tarcie materiału, takich jak młoty płytowe, wykładziny udarowe i wykładziny boczne. Odporność na zużycie i uderzenia tych części jest szczególnie istotna podczas kruszenia rud o wysokiej wytrzymałości i twardych. Jednakże, oprócz właściwości mechanicznych, odlewy o wysokiej zawartości chromu borykają się z innym powszechnym, ale łatwo przeoczanym problemem w rzeczywistych środowiskach użytkowania, czyli korozją. Szczególnie w wilgotnym środowisku pracy, w którym występują substancje kwasowe i zasadowe, korozja może mieć ogromny wpływ na żywotność sprzętu i stabilność działania.

Jedną z głównych cech odlewów o wysokiej zawartości chromu jest skład stopu bogaty w chrom. Chrom ma zalety w zakresie poprawy odporności metalu na zużycie, ale jednocześnie odgrywa również pewną pozytywną rolę w odporności na korozję. Chrom tworzy na powierzchni materiału gęstą warstwę tlenku, która pomaga blokować erozję wilgoci oraz substancji kwaśnych i zasadowych. Jednakże trwałość tej warstwy ochronnej zależy od ciągłości i równowagi warunków środowiskowych. W środowisku o dużej wilgotności lub mgle, jeśli stężenie składników kwasowych i zasadowych jest wysokie lub występują media korozyjne, takie jak sól i szlam, warstwa ochronna na powierzchni metalu może zostać zniszczona, powodując lokalną korozję, a nawet wżery.

Podczas kruszenia niektóre kruszarki udarowe muszą przetwarzać rudę lub odpady budowlane za pomocą wody, która często zawiera pewną ilość chlorków, siarczków i innych czynników korozyjnych. Składniki te wchodzą w reakcję chemiczną z powierzchnią odlewów wysokochromowych podczas procesu kruszenia, co może łatwo osłabić zwartą strukturę powierzchni. Jednocześnie powierzchnia metalu może stać się źródłem korozji w obszarach o nierównomiernej sile lub mikropęknięciach, stopniowo rozszerzając się, tworząc głębokie uszkodzenia korozyjne. Nie tylko skróci to żywotność odlewu, ale może również spowodować zagrożenia dla bezpieczeństwa, takie jak niestabilność konstrukcji lub pęknięcie podczas pracy.

W środowiskach kwaśnych lub zasadowych wydajność odlewów o wysokiej zawartości chromu również będzie kwestionowana. Chociaż sam chrom ma pewną odporność na korozję, stabilność warstwy tlenku chromu spadnie, gdy wartość pH środowiska odbiega od obojętnego lub występuje silne środowisko redoks. W środowisku kwaśnym korozja często objawia się równomierną korozją lub powstawaniem wżerów korozyjnych, natomiast w środowisku zasadowym może wystąpić korozja międzykrystaliczna. Szczególnie w scenariuszach górnictwa o wysokiej temperaturze i dużej wilgotności lub kruszenia chemicznego przyspieszenie efektu korozji będzie bardziej oczywiste.

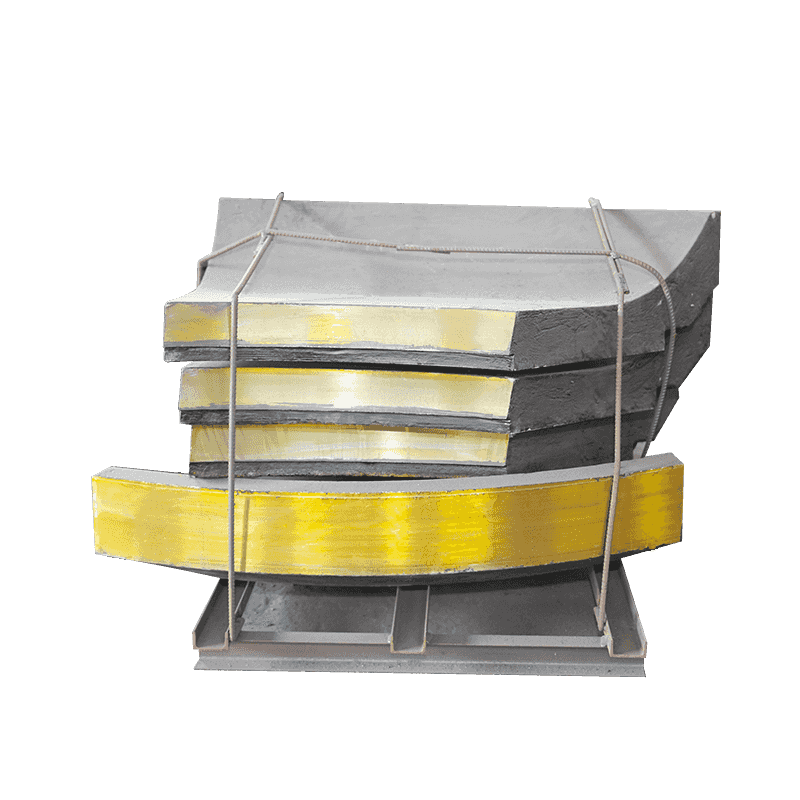

Aby złagodzić problem korozji, producenci zwykle łączą specjalne procesy obróbki cieplnej podczas produkcji odlewów o wysokiej zawartości chromu, aby zagęścić wewnętrzną strukturę odlewów i zmniejszyć porowatość, poprawiając w ten sposób ich ogólną odporność na korozję. Ponadto ich odporność na korozję chemiczną można zwiększyć poprzez dodanie odpowiednich pierwiastków stopowych, takich jak nikiel i molibden. Niektóre odlewy przed opuszczeniem fabryki zostaną również poddane natryskiwaniu powierzchniowemu, na przykład natryskiwaniu warstwy antykorozyjnej lub zastosowaniu procesu galwanizacji w celu dalszego zablokowania wnikania zewnętrznych czynników korozyjnych.

W rzeczywistym użytkowaniu szczególnie ważne jest również wzmocnienie codziennej konserwacji i monitorowania sprzętu. Na przykład należy w miarę możliwości unikać długotrwałych przestojów i gromadzenia się wody, aby sprzęt był suchy; jeżeli kruszony przedmiot zawiera dużą ilość substancji kwaśnych i zasadowych, należy regularnie czyścić i sprawdzać stan powierzchni odlewu wysokochromowego, a w razie potrzeby spryskać go lub wymienić. W przypadku niektórych specjalnych warunków pracy można również rozważyć zastosowanie materiałów stopowych o wyższym poziomie odporności na korozję lub zastosowanie konstrukcji sprzętu z dobrymi konstrukcjami uszczelniającymi, aby zmniejszyć ryzyko korozji u źródła.